Plan B

Ile razy w swoim życiu powtarzałeś zdanie „Znów wszystko poszło nie tak” ? Na pewno za dużo. Już było prawie gotowe, ale coś niespodziewanego wyskoczyło i cała sprawa się posypała. Musiałeś poświęcić wiele swojego cennego czasu na ratowanie sytuacji. Czy za każdym razem musi tak być?

Nie zawsze udaje się zrobić wszystko zgodnie z planem. To prawda. Jednak lepiej, żeby to „nie zawsze” oznaczało raz na kilka lat, niż kilka razy dziennie. Żeby było to możliwe trzeba być wcześniej przygotowanym. Trzeba mieć Plan Działania, dzięki któremu będzie wiadomo, co, jak i kiedy robić. Gdy działanie jest opisane, można szybciej się zorientować, że coś jest nie w porządku i wprowadzić poprawki, póki jest to łatwe.

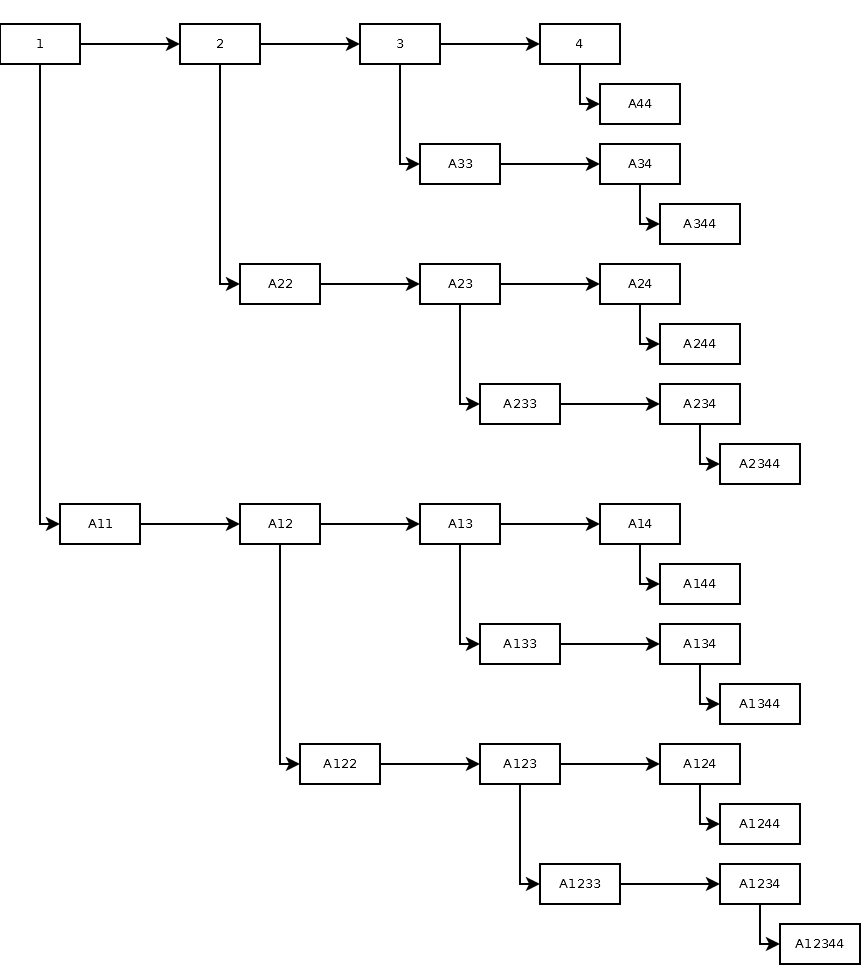

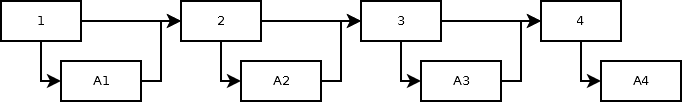

Na etapie planowania procesu można przewidzieć też możliwe błędy i się na nie przygotować. Niestety nie istnieje narzędzie, które zapobiegnie wszystkim problemom. Mając przygotowaną wcześniej listę możliwych błędów, można przewidzieć problemy i przygotować się do ich rozwiązania. Te plany rozwiązywania przewidzianych problemów, to alternatywne plany1. Dla wygody warto zadbać, by plany alternatywne jak najszybciej wracały na tory planu głównego, wtedy znacznie ograniczy się liczbę potrzebnych planów alternatywnych (zobrazowano to na Rys. 1 i Rys 2. Plany alternatywne oznaczone literą „A”).

Łowca błędów

Żeby nie musieć działać po omacku i móc sensownie zaproponować alternatywne plany, warto przewidzieć wcześniej możliwie dużo potencjalnych błędów1.

Poszukiwania możliwych błędów w realizacji planu można wykonać wg następującego schematu2:

- Sporządzenie listy zaplanowanych czynności.

- Dla każdej czynności sporządzenie listy pożądanych cech.

- Dla każdej cechy dopasowujemy możliwe błędy.

- Określamy możliwe skutki błędów

- Określamy możliwe przyczyny błędów

- Przypasowujemy istniejące już mechanizmy kontroli

- Planujemy działania zapobiegawcze lub naprawcze

1. Lista czynności

To jest plan główny. np. jeśli chcemy przygotować stół na kolacje, to może być następująca lista czynności:

- Ściągnięcie wszystkich rzeczy ze stołu i odniesienie ich na swoje miejsce

- Wytarcie stołu

- Nałożenie obrusu

- Postawić talerze

- Ułożyć sztućce

- Postawić filiżanki i szklanki

- Ułożyć dekoracje

2. Lista cech

To jest próba opisu poprawnego wykonania czynności. Przykładowa czynność 3. Nałożenie obrusu, może mieć takie cechy:

- położenie obrusu: na stole

- szerokość obrusu w przedziale: 120-140 cm (wynika z wymiarów stołu)

- długość obrusu: w przedziale 180-200 cm (wynika z wymiarów stołu)

- Wzór obrusu: neutralny lub nawiązujący od okazji (np. z motywem bożonarodzeniowym, jeśli jest to wieczerza wigilijna)

- czystość obrusu: czysty

- rozstęp długości zwisającej części obrusu: mniejszy niż 1 cm (ma leżeć równo)

3. Możliwe błędy

Z każdą cechą można powiązać co najmniej 1 błąd: Wartość cechy znajduje się poza zbiorem wartości dopuszczalnych. Zwykle to jest niewiele wnosząca informacja, więc zdarza się, że wyróżniamy więcej rodzajów błędów. Często w przypadku cech ilościowych (opisanymi liczbami) proponuje się 2 rodzaje błędu. np:

- za krótki (za wąski) obrus

- za długi (za szeroki) obrus

W przypadku cech jakościowych (do opisu używamy słów) błąd możemy definiować dwojako:

- brak pożądanej cechy (nie położono obrusu na stole)

- wystąpienie niepożądanej wartości cechy (wzór obrusu inny niż zaplanowany), tu można wprowadzić pewną hierarchię, np:

- Zaplanowany wzór obrusu (np. wzór bożonarodzeniowy, nie błąd)

- Wzór obrusu podobny do zaplanowanego (np. wzór zimowy, mały błąd)

- Neutralny wzór (np. biały obrus, bez wzorów, średni błąd)

- Wzór odbiegający od zaplanowanego (np. wzór wielkanocny, duży błąd)

To wystarczy, aby określić większość możliwych błędów. Należy się spodziewać, że ich lista nie będzie krótka. Już dla prostego procesu z 7 czynnościami, który służy nam za przykład, dla jednej z czynności mieliśmy 6 cech. Zatem spodziewamy się, że wszystkich cech, nawet w takim prostym przypadku, będzie kilkadziesiąt. Gdy weźmiemy po uwagę, że z każdą cechą wiążemy kilka błędów, to najprostszy proces może wymagać setek planów alternatywnych. Trochę z armatą na wróbla? Zgadzam się. Dlatego w kolejnych krokach wybierzemy najbardziej ryzykowne błędy.

4. Skutki błędów

Mamy do przeanalizowania wiele błędów, ale chcemy sobie oszczędzić roboty, więc będziemy się zajmować w pierwszej kolejności najpoważniejszymi błędami. W przypadku, gdy dany błąd może powodować różne skutki, to analizujemy skutej o największej dotkliwości.

Możemy stosować różne skale oceny dotkliwości skutków np.:

- według metody FMEA 1 – brak niedogodności; 10 – najdotkliwsze możliwe skutki np. zagrożenie życia lub zdrowia użytkownika.

- wysokość kosztów związanych z błędem (kary umowne, odszkodowania, wartość zniszczonego sprzętu, koszty wytworzenia wadliwego produktu, koszty utylizacji)

Przy dobieraniu liczby punktów skali można popełnić te same błędy, co przy każdej innej czesze ilościowej:

- za mało punktów: skutki: duże grupy błędów, trudno wybrać te najpoważniejsze, dotkliwość: większy nakład pracy na kolejnych etapach analizy

- za dużo punktów: skutki: trudno ustalić precyzyjne granice danej kategorii skali, przyporządkowanie w pewnej mierze zaczyna być losowe, dotkliwość: większy nakład pracy przy analizie skutków błędów

5. Przyczyny błędów

Dla wybranych błędów określamy ich możliwe przyczyny (jedna przyczyna może odpowiadać za różne błędy). Przykładowymi przyczynami błędu są:

- brak obrusów spełniających kryteria

- transport w brudnych pojemnikach

- przeciągi

- pomylenie oznaczeń

- nieprecyzyjne polecenie

Każdej przyczynie przypisujemy częstotliwość jej występowania. Dobór skali jest naszym wyborem, ale można sugerować się gotowymi rozwiązaniami:

- według skali z zapożyczonej z metody FMEA: 1 – rzadziej niż raz na 2-3 lata; 10 – codziennie

- średni czas pomiędzy kolejnymi wystąpieniami tej samej przyczyny

Aby móc określić częstotliwość występowania przyczyn błędów należy robić odpowiednie pomiary. Jeśli nie mamy zrobionych pomiarów przez wystarczająco długi czas, to przyjmujemy wariant pesymistyczny. Jeśli nie monitorowaliśmy wcześniej przyczyn, to wszędzie przypisujemy najgorszą ocenę.

Za częstotliwość wystąpienia błędu przyjmujemy częstotliwość najczęstszej przyczyny.

6. Mechanizmy kontroli

Być może są już u Ciebie jakieś mechanizmy kontroli (a na pewno je niebawem wprowadzisz). Są tu zgrupowane wszystkie działania, dzięki którym chcemy zauważyć powstały błąd i zatrzymać go, zanim stanie się poważny. Są tu przede wszystkim pomiary kontrolne, a gdy charakter cechy nie pozwala na pomiar – inne testy.

Mechanizmy kontroli są oceniane przez pryzmat skuteczności:

- Skala FMEA podaje: 1 – błąd zawsze zostanie wykryty; 10 – wykrycie błędu mało prawdopodobne, brak kontroli.

- Można użyć odsetka poprawnych kontroli

Gdy dany błąd jest kontrolowany kilkoma mechanizmami, to bierzemy pod uwagę najlepszy z mechanizmów.

7. Działania zapobiegawcze i naprawcze

Już prawie można przejść do tworzenia planów awaryjnych i zabezpieczeń. Trzeba tylko się zastanowić na czym się skupić. Możliwych jest wiele błędów, ale niektóre rzadko występują albo są niegroźne. Dlatego skupiamy się tylko na najgroźniejszych i najczęściej występujących błędach. Żeby je wybrać każdemu błędowi określamy współczynnik ryzyka, na podstawie:

- częstości występowania najczęstszej przyczyny,

- dotkliwości najdotkliwszego skutku,

- skuteczności najskuteczniejszego mechanizmu kontroli.

W metodzie FMEA powyższe wskaźniki były tak dobrane, że za każdym razem im mniejsza wartość, tym lepiej. Dlatego współczynnik ryzyko uzyskuje się przez zwykłe przemnożenie wartości kolejnych czynników. Małe wartości (1 = 1*1*1 – błąd rzadko, bez poważnych konsekwencji, zawsze w porę wykryty) oznaczają niskie ryzyko, duże wartości (1000 = 10*10*10 – błąd zdarza się codziennie, stanowi zagrożenie zdrowia lub życia i nie ma mechanizmów zapobiegania) oznaczają duże ryzyko.

Jeśli stosowałeś inne skale niż proponowane przez FMEA to współczynnik ryzyka może wymagać innej budowy. Jeśli używałeś skali zgodnej z regułą, im więcej tym lepiej, (np 1- najgorzej, 5- najlepiej), to po przemnożeniu współczynnik ryzyka też będzie zgodny z tą regułą (wtedy 1- najgroźniejszy błąd, 125 – niegroźny błąd).

Nieco trudniej jest w przypadku, gdy użyłeś różnych skal i część z nich jest zgodna z regułą im więcej, tym lepiej, a druga część im mniej tym lepiej. Wtedy z pomocą przychodzi dzielenie (albo dowolna inna funkcja malejąca). Wystarczy przemnożyć przez siebie czynniki oparte na tej samej regule i oba otrzymane wyniki przez siebie podzielić. Trzeba pamiętać tylko, żeby za każdym razem była taka sama kolejność dzielenia. Uzyskany współczynnik jest zgodny z regułą dzielnej, czyli jeśli podzielimy wskaźnik zgodny z regułą im mniej tym lepiej przez wskaźnik zgodny z regułą im więcej tym lepiej, to otrzymamy wskaźnik zgodny z regułą im mniej tym lepiej.

Gdy już mamy policzone ryzyko dla wszystkich błędów możemy brać się za wybór tych najgroźniejszych, które wymagają najpilniejszej poprawy. Mają on najgorsze wartości współczynnika ryzyka. Pomocne jest sortowanie listy błędów według współczynnika ryzyka. Na początku listy powinny być najbardziej palące problemy. Znalezione problemy można rozwiązywać na następujące sposoby2:

- Uzupełnienie danych: Szliśmy na skróty i czasami pomijaliśmy niektóre błędy w analizie, przyjmując brak danych, za wariant pesymistyczny. Uzupełnienie danych w większości przypadków obniży współczynnik ryzyka

- Ulepszanie kontroli w celu skuteczniejszego wykrywania błędów: jeśli rzetelnie zrobiliśmy krok 2. to nie powinno być to trudne zadanie. Wiemy jak to powinno wyglądać, więc zostaje kwestia tylko odpowiednich narzędzi pomiarowych i raportowania

- Stwarzanie warunków, w których popełnienie błędu jest mniej prawdopodobne: Najtrudniejszy wariant, choć warty świeczki, gdyż często jednak przyczyna odpowiada za kilka błędów. tu najważniejsze jest zwalczanie przyczyn

1Leszek F. Korzeniowski, Menedżment. Podstawy zarządzania, Kraków, EAS, 2010

2Lisiecka, K., Menedżer jakości. Podejście procesowe, Katowice, Wydawnictwo Akademii Ekonomicznej, 2010